Marqarin İstehsal Prosesi

Marqarin İstehsal Prosesi

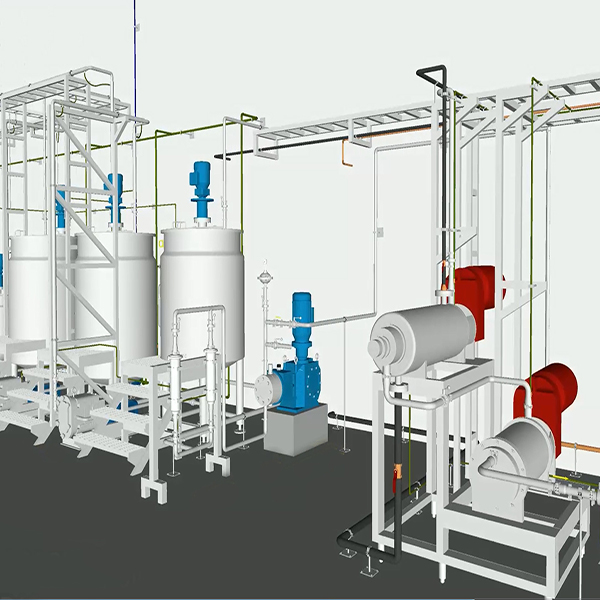

Marqarin istehsalı iki hissədən ibarətdir: xammalın hazırlanması və soyudulması və plastikləşdirilməsi. Əsas avadanlıqlara hazırlıq çənləri, HP nasosu, votator (sıyrılmış səth istilik dəyişdiricisi), pin rotor maşını, soyuducu qurğu, marqarin doldurma maşını və s.

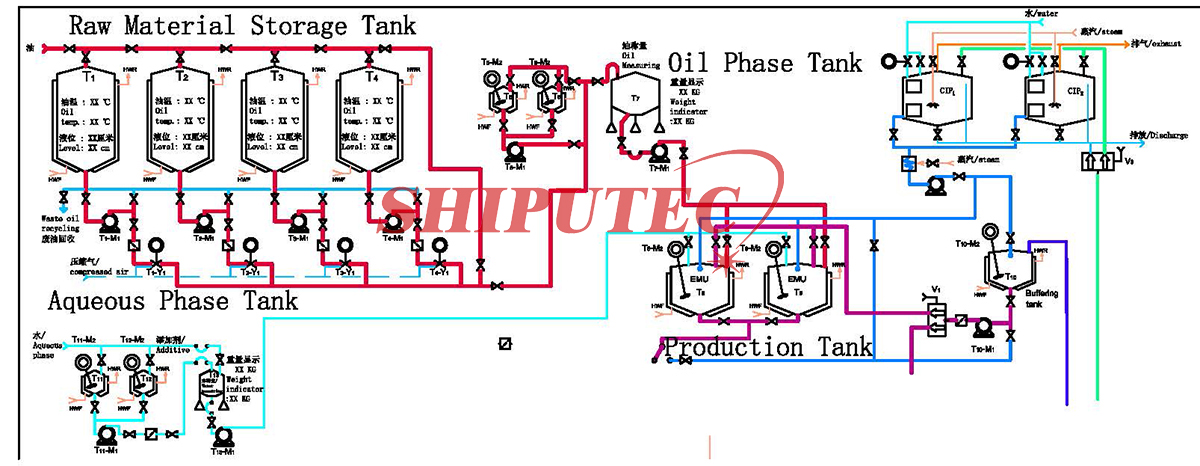

Əvvəlki proses neft fazası və su fazasının qarışığıdır, ikinci proses üçün materialın qidalanmasını hazırlamaq üçün yağ fazasının və su fazasının ölçülməsi və qarışıq emulsiyalaşdırılmasıdır. Son proses davamlı soyutma plastikləşdirmə və məhsulun qablaşdırılmasıdır.

Marqarinin xammalın hazırlanması prosesi Şəkil 1-də göstərilmişdir:

- 1.Fermentləşdirilmiş süd

Süd əlavə etmək üçün bəzi marqarin formulası və laktik turşu bakteriyasının fermentasiyasından sonra süd təbii kremin bənzər bir dadını çıxara bilər, buna görə fabrikdə fermentləşdirilmiş süd və su qarışdırılır.

- 2.Su qarışığı

Marqarinin formulasındakı su və suda həll olunan əlavələr, məsələn, fermentləşdirilmiş süd, duz, konservantlar və s., qarışdırmaq və qarışdırmaq üçün su fazasının qarışdırılmasına və ölçmə çəninə müəyyən edilmiş nisbətdə əlavə edilir, beləliklə, su fazası komponentlər vahid bir məhlulda həll olunur.

- 3.Yağ fazasının qarışdırılması

Müxtəlif spesifikasiyalı xam neft əvvəlcə yağ qarışdırma çənində müəyyən edilmiş nisbətdə qarışdırılır, sonra yağda həll olunan əlavələr, məsələn, emulqator, antioksidant, yağda həll olunan piqment, yağda həll olunan sellüloza və s. yağ fazası nisbətə uyğun olaraq, ölçmə çəni ilə qarışdırılır və vahid yağ fazası yaratmaq üçün qarışdırılır.

- 4.Emulsiya

Marqarinin emulsifikasiya məqsədi neft fazasında sulu fazanı bərabər və sabit dispers etməkdir və sulu fazanın dispersiya dərəcəsi məhsulun keyfiyyətinə böyük təsir göstərir. Marqarinin ləzzəti su fazasının hissəciklərinin ölçüsü ilə sıx əlaqəli olduğundan mikroorqanizmlərin çoxalması su fazasında aparılır, ümumi bakteriyaların ölçüsü 1-5 mikrondur, buna görə də 10-20-də su damcıları mikron və ya daha kiçik diapazon bakteriyaların yayılmasını məhdudlaşdıra bilər, buna görə də su fazasının dispersiyası çox incədir, su fazasının hissəcikləri çox kiçikdirsə, marqarin dadını itirəcək; Dağılma kifayət deyil, su fazasının hissəcikləri çox böyükdür, marqarin metamorfizmi pozar. Marqarində sulu fazanın dispersiya dərəcəsi ilə məhsulun təbiəti arasında əlaqə təxminən aşağıdakı kimidir:

| 水滴直径 Su damlası ölçüsü (微米 mikrometr) | 人造奶油性质 (Marqarinin dadı) |

| 1-dən az (su fazasının təxminən 80-85%-i) | Ağır və daha az dad |

| 30-40 (su fazasının 1%-dən az) | Yaxşı dad, asanlıqla çürüyür |

| 1-5 (su fazasının təxminən 95%-i) | Yaxşı dad, çürümək asan deyil |

| 5-10 (su fazasının təxminən 4%) | |

| 10-20 (su fazasının təxminən 1%-i) |

Görünür ki, emulsifikasiya əməliyyatı müəyyən dərəcədə dispersiya tələblərinə çatmalıdır.

Su fazasını və yağ fazasını əvvəlki faza ilə ayrı-ayrılıqda və bərabər şəkildə qarışdırmaqda məqsəd yağın və suyun iki fazasının emulsiyalaşdırılması və qarışdırılmasından sonra bütün emulsiyanın vahid konsistensiyasını təmin etməkdir. Emulsifikasiya qarışığıdır, iş problemi 50-60 dərəcədir, su fazası ölçülmüş yağ fazasına əlavə edilir, mexaniki qarışdırma və ya nasos dövrəsində qarışdırma, yağ fazasında tam dağılmış su fazası, lateksin əmələ gəlməsidir. Amma bu cür lateks mayesi çox qeyri-sabitdir, oyun meydançasında yağ və suyun ayrılması fenomeni ilə qarışdırmağı dayandırın.

Qarışıq emulsiya təhvil verildikdən sonra məhsul qablaşdırılana qədər soyutma və plastikləşdirmə prosesi aparılır.

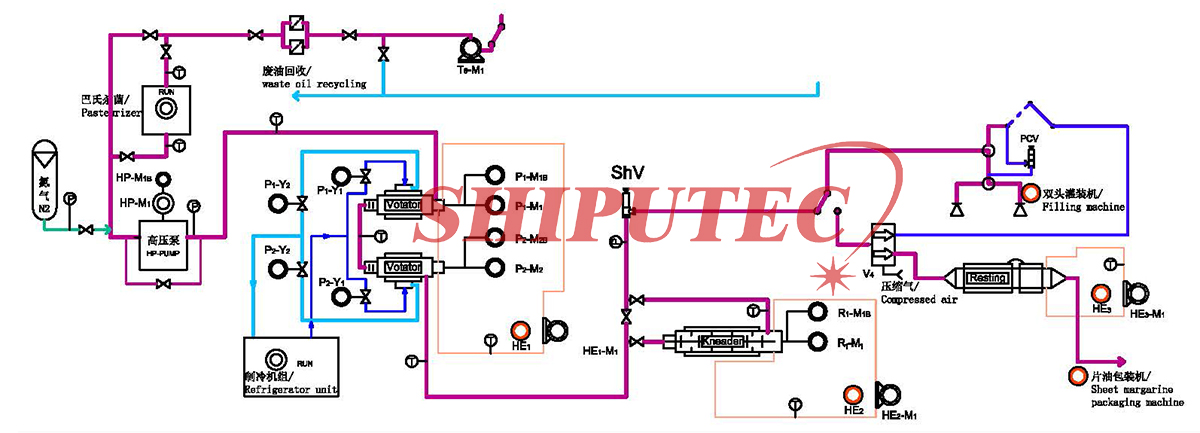

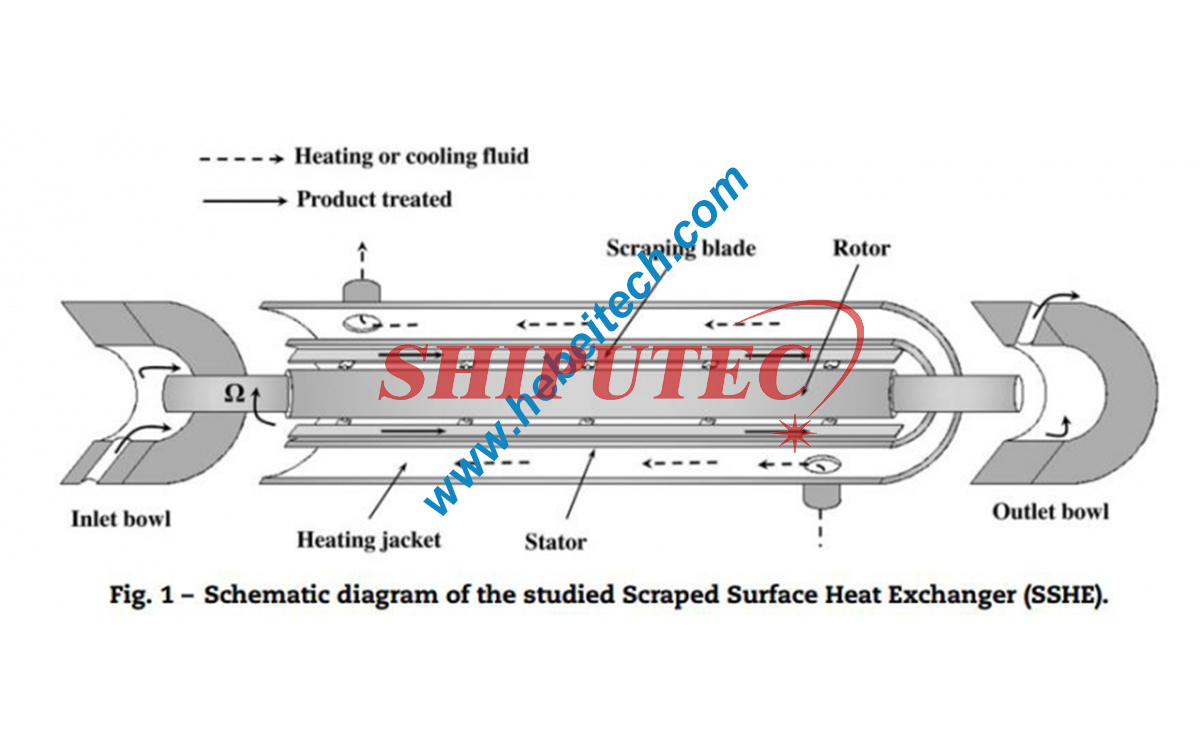

Çevik marqarin məhsulu əldə etmək üçün emulsiya soyudulmalı və plastikləşdirilməlidir. Hal-hazırda, o, əsasən qapalı davamlı söndürmə plastifikasiya cihazını, o cümlədən votator və ya kazınmış səth istilik dəyişdiricisi (vahid A), pin rotor maşını və ya yoğurma maşını (vahid C) və istirahət borusu (vahid B) qəbul edir. Texnoloji proses Şəkil 2-də göstərilmişdir:

Bu avadanlıq dəsti aşağıdakı xüsusiyyətlərə malikdir:

1. Yüksək təzyiqli hava keçirməyən davamlı əməliyyat

Əvvəlcədən qarışdırılmış emulsiya seçici üçün yüksək təzyiqli nasos vasitəsilə söndürmə silindrinə verilir. Yüksək təzyiq vahid boyunca müqaviməti aradan qaldıra bilər, yüksək təzyiqlə işləməyə əlavə olaraq məhsulu nazik və hamar edə bilər. Qapalı əməliyyat emulsiya ilə qarışmış suyun söndürülməsi və kondensasiyası səbəbindən hava və havanın qarşısını ala bilər, məhsulun sağlamlıq tələblərini təmin edir, soyuducu itkisini azalda bilər.

2. Söndürmə və emulsifikasiya

Emulsiya, emulsiyanı sürətlə soyutmaq üçün seçicidə ammonyak və ya freon ilə söndürülür, beləliklə kiçik kristal hissəciklərin istehsalı, ümumiyyətlə 1-5 mikron, dadı zərif olur. Bundan əlavə, seçicidəki fırlanan şaftdakı kazıyıcı silindrin daxili divarı ilə sıx bağlıdır, buna görə də işləyən kazıyıcı yalnız daxili divara yapışan kristallaşmanı davamlı olaraq qıra bilməz, həm də emulsiyanı qarşılamaq üçün dispersiya edə bilər. tonun emulsifikasiya tələbləri.

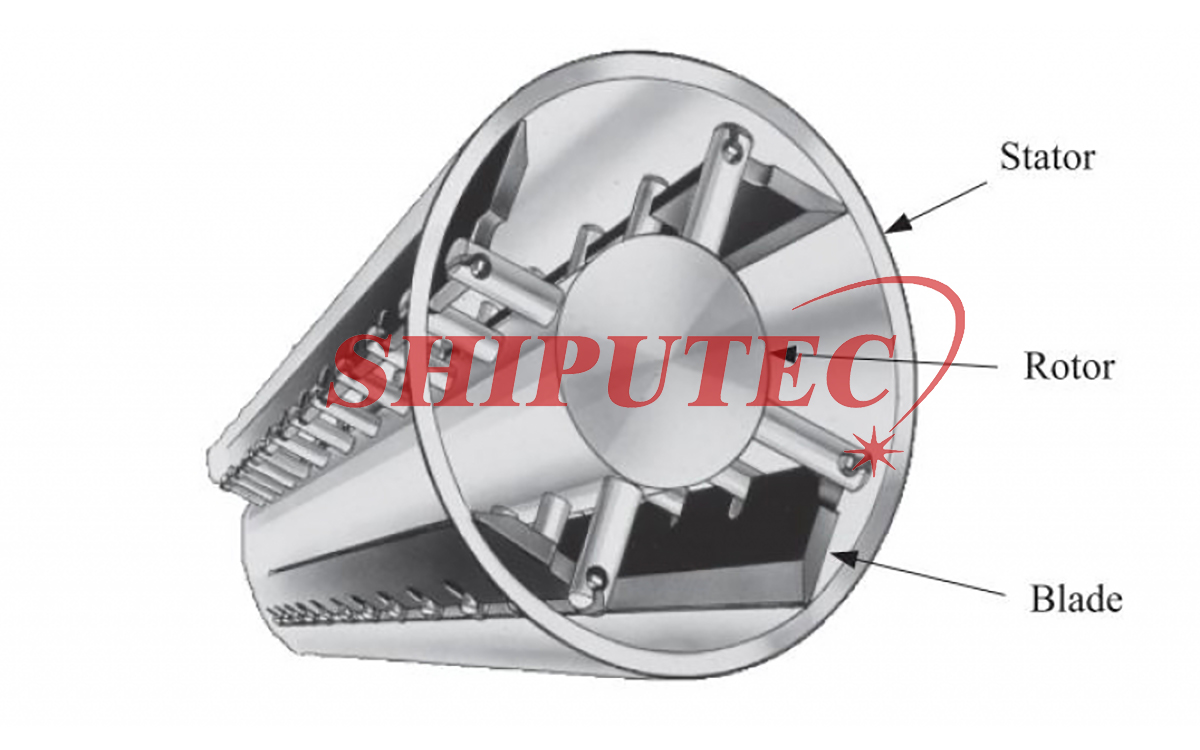

3. Yoğurma və qalınlaşdırma (pin rotor maşını)

Seçici tərəfindən soyudulmuş emulsiya kristallaşmaya başlasa da, hələ də müəyyən müddət ərzində böyüməyə ehtiyac duyur. Emulsiyanın istirahətdə kristallaşmasına icazə verilərsə, bərk lipid kristallarının şəbəkəsi yaranacaq. Nəticə odur ki, soyudulmuş emulsiya plastikliyi olmayan çox sərt kütlə əmələ gətirəcək. Odur ki, müəyyən plastisiyaya malik marqarin məmulatlarını əldə etmək üçün emulsiya ümumi şəbəkə strukturunu formalaşdırmazdan əvvəl, qalınlaşmanın azaldılması effektinə nail olmaq üçün şəbəkə strukturu mexaniki vasitələrlə sındırılmalıdır. Yoğurma və qalınlaşdırma əsasən pin rotorlu maşında aparılır.

A vahidi (seçici) əslində kazıyıcı soyutma cihazıdır. Emulsiya yüksək təzyiqli nasos vasitəsilə qapalı A blokuna (seçici) vurulur. Material soyuducu silindr və fırlanan şaft arasındakı kanaldan keçir və soyuducu mühitin söndürülməsi ilə materialın temperaturu sürətlə aşağı düşür. Şaftın səthində iki sıra kazıyıcı düzülür. Səsləndiricinin daxili səthində əmələ gələn kristallar yüksək sürətli fırlanan kazıyıcı tərəfindən hər zaman yeni soyuducu səthi üzə çıxarmaq və səmərəli istilik ötürülməsini saxlamaq üçün sıyrılır. Emulsiya kazıyıcının təsiri altında dağıla bilər. Material A vahidindən (seçici) keçdikdə temperatur 10-20 dərəcəyə enir ki, bu da yağın ərimə nöqtəsindən aşağıdır. Neft kristallaşmağa başlasa da, hələ bərk hal əmələ gətirməyib. Bu zaman emulsiya soyuma vəziyyətindədir və qalın mayedir.

A vahidinin fırlanma oxu (seçici) içi boşdur. İstismar zamanı fırlanma oxunun mərkəzinə 50-60 dərəcə isti su tökülür ki, oxda bağlanan və bərkidilən kristallaşmanın qarşısını almaq və tıxanmaya səbəb olur.

C bölməsi (pin rotor maşını) yuxarıdakı şəkildə göstərildiyi kimi yoğurma və qalınlaşdırma cihazıdır. Fırlanan şafta iki sıra metal boltlar, silindrin daxili divarına isə mil üzərindəki metal boltlar ilə səndələlən və bir-birinə toxunmayan bir sıra sabit metal boltlar quraşdırılır. Şaft yüksək sürətlə fırlandıqda, mil üzərindəki metal boltlar sabit metal boltlar boşluğundan keçir və material tam yoğrulur. Bu hərəkət altında kristalların böyüməsini təşviq edə bilər, kristal şəbəkə strukturunu məhv edə bilər, kəsikli kristallar əmələ gətirə, tutarlılığı azalda bilər və plastikliyi artıra bilər.

C bölməsi (pin rotor maşını) yalnız super soyuq gecədə güclü yoğurma effekti verir, ona görə də onun yalnız istilik qorunmasına ehtiyacı var və soyutmaya ehtiyac yoxdur. Kristallaşma istiliyi ayrıldıqca (təxminən 50KCAL/KG) və yoğurma sürtünməsi nəticəsində yaranan istilik C vahidinin (pin rotor macjhine) axıdılması temperaturu qidalanma temperaturundan daha yüksək olur. Bu zaman kristallaşma təxminən 70% tamamlandı, lakin hələ də yumşaqdır. Son məhsul ekstruziya klapan vasitəsilə buraxılır və müəyyən bir müddətdən sonra sərtləşəcəkdir.

Marqarin C qurğusundan (pin rotorlu maşın) göndərildikdən sonra onu müəyyən temperaturda istiliklə müalicə etmək lazımdır. Ümumiyyətlə, məhsul 48 saatdan çox ərimə nöqtəsindən 10 dərəcə aşağı temperaturda yerləşdirilir. Bu müalicəyə yetişmə deyilir. Hazırlanmış məhsul istifadə üçün birbaşa qida emalı zavoduna göndərilə bilər.